石墨电极生产工艺流程

石墨电极是电弧炉炼钢、工业硅、黄磷冶炼等领域的重要导电材料,其生产工艺复杂且对原料和工艺控制要求严格:

1、原料准备

石油焦:作为主要原料,需经过 煅烧(1200-1350℃)去除挥发分和水分,提高碳纯度。

煤沥青:作为粘结剂,需调整软化点(通常为80-120℃)以适应不同工艺需求。

粉碎与筛分:煅后焦经破碎、球磨后分级为不同粒度(如粗、中、细颗粒),以优化堆积密度。

2、混捏

将煅后焦颗粒与熔融煤沥青按比例(通常沥青占比20-30%)混合,在 混捏锅 中加热至150-200℃,搅拌至均匀糊状。

关键控制点:温度、时间、粒度配比,确保糊料塑性和粘结性。

3、成型

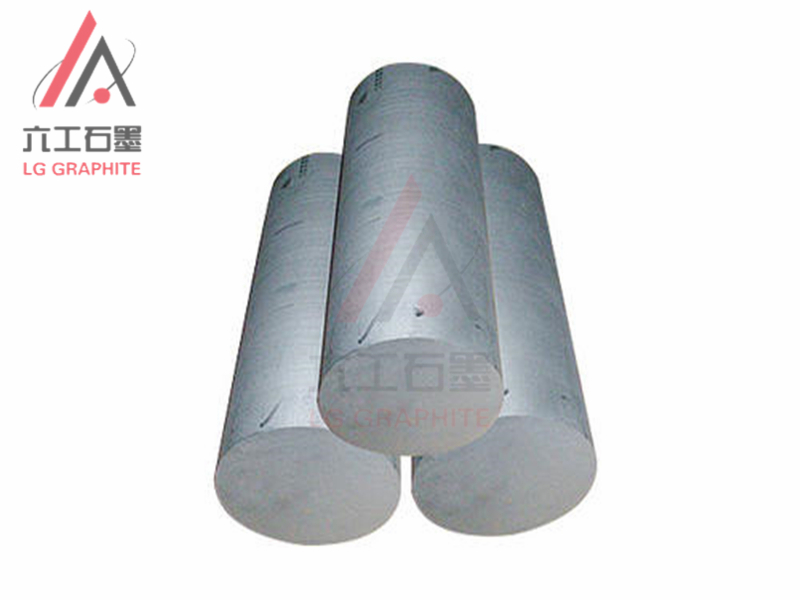

挤压成型(主流工艺):

糊料通过液压机挤压成圆柱形生坯(直径可达700mm以上)。

挤压压力通常为15-30MPa,需控制挤出速度防止内部缺陷。

模压成型:用于小直径或异形电极。

生坯处理:冷却定型后切头尾,表面修整。

4、焙烧

目的:使粘结剂炭化,形成初始碳骨架。

工艺:

生坯装入焙烧炉(环式炉或隧道窑),填充焦粉保护。

缓慢升温至800-1200℃,耗时15-30天(防止开裂)。

挥发分排出后,坯体收缩并硬化。

结果:体积密度提升,电阻率降低,但仍有孔隙。